smt車間周邊自動化設(shè)備有哪些

發(fā)布時間:2025-11-25 16:29:51 分類: 新聞中心 瀏覽量:12

在工業(yè)4.0中SMT車間制造領(lǐng)域,SMT生產(chǎn)線流程的自動化程度直接影響生產(chǎn)效率與產(chǎn)品質(zhì)量,而車間SMT周邊自動化設(shè)備則是實現(xiàn)高效生產(chǎn)的關(guān)鍵支撐,主要覆蓋上下料、檢測、運輸三大核心環(huán)節(jié)。

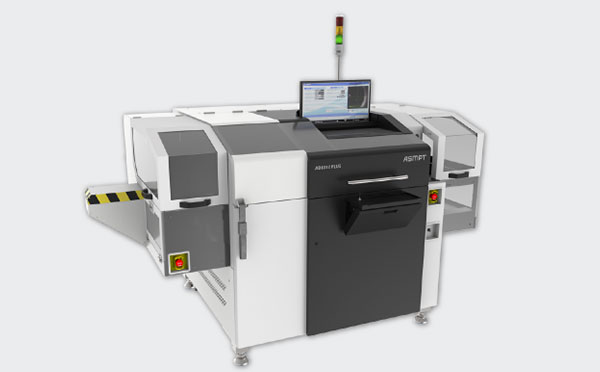

上下料環(huán)節(jié)中,自動上料機與智能料架是基礎(chǔ)設(shè)備。自動上料機可通過機械臂精準抓取料盤,按生產(chǎn)訂單自動補充至貼片機料位,避免人工上料的誤差與延遲,在手機主板批量生產(chǎn)場景中,能將上料效率提升 40% 以上。智能料架則通過 RFID 技術(shù)實時追蹤物料位置與用量,當物料不足時自動預(yù)警,確保生產(chǎn)不中斷。

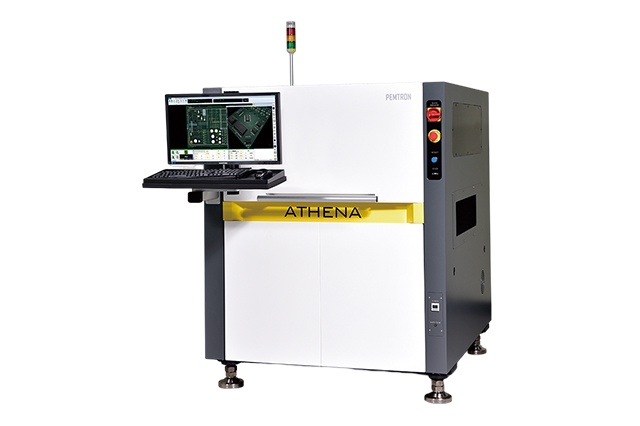

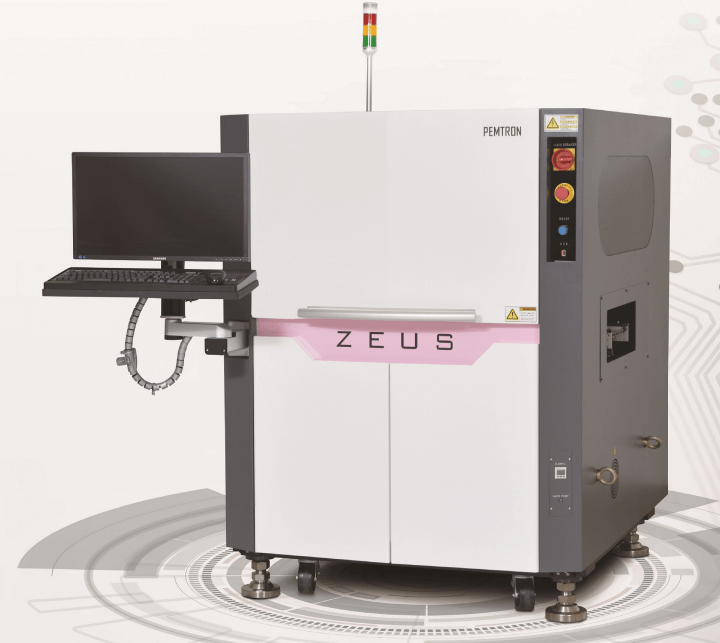

檢測環(huán)節(jié)依賴AOI 自動光學(xué)檢測設(shè)備與SPI 焊膏檢測機。AOI 設(shè)備在貼片完成后,通過高清相機與圖像算法快速識別元件偏移、缺件等缺陷,替代傳統(tǒng)人工目檢,檢測速度可達每秒 3 片 PCB 板,且準確率超 99.5%。SPI 焊膏檢測機則在印刷焊膏后工作,精準測量焊膏厚度與面積,預(yù)防因焊膏異常導(dǎo)致的虛焊問題,尤其適用于精密芯片的生產(chǎn)場景。

運輸環(huán)節(jié)則由AGV 自動導(dǎo)引車與conveyor 流水線承擔(dān)。AGV 小車通過激光導(dǎo)航,自動將 PCB 板從印刷機轉(zhuǎn)運至貼片機,再到回流焊爐,無需人工搬運,在大型電子廠可實現(xiàn) 24 小時連續(xù)運輸,減少物料轉(zhuǎn)運時間 30%。conveyor 流水線則通過皮帶傳動,將 PCB 板平穩(wěn)輸送至各設(shè)備工位,保證生產(chǎn)流程的連貫性。

這些SMT自動化設(shè)備不僅提升了 SMT 車間的生產(chǎn)效率,還降低了人工成本與產(chǎn)品缺陷率,是現(xiàn)代工業(yè)4.0中電子制造不可或缺的重要組成部分。